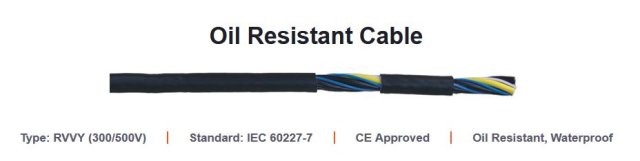

در قسمت قبل درباره اهمیت استفاده از کابل های مقاوم در برابر روغن سخن گفتیم. امروز نیز به توضیح درباره تغییراتی که برای کابل های غیرمقاوم در برابر روغن می افتد صحبت خواهیم کرد

.چه اتفاقی می افتد؟

تمام عایق های سیم و کابل برق یکسان ایجاد نمی شوند. ویژگی های الکتریکی، محیطی، مکانیکی و شیمیایی بسته به فرمول های ترکیبی فردی متفاوت است. ترکیبات عایق حاوی مقدار خاصی از نرم کننده ها در فرمولاسیون فردی خود هستند که به افزایش انعطاف پذیری و مقاومت در برابر خستگی کمک می کند.هنگامی که ترکیبات در معرض روغن های روان کننده و فرآوری خنک کننده قرار می گیرند، مواد یا روغن را جذب می کنند یا نرم کننده از ترکیب پخش می شود.هنگامی که روغن جذب می شود، باعث تورم و نرم شدن شدید ترکیب می شود و در نتیجه خواص کششی آن کاهش می یابد. هنگامی که روغن باعث انتشار نرم کننده مرکب شود، سخت شدن حاصل می شود و تمام خواص انعطاف پذیری و ازدیاد طول از بین می رود. تصاویر زیر اثراتی را که روغن می تواند بر روی ژاکت کابل و عایق وارد کند را نشان می دهد.ترک خوردن - در هنگام قرار گرفتن PVC در معرض روغن یا سایر مواد شیمیایی به دلیل حذف کامل نرم کننده ها ایجاد می شود که منجر به سخت شدن و در نهایت ترک خوردن عایق و ژاکت می شود.برای خرید سیم ارت افشان اینجا کلیک کنید.

کابلی که به دلیل روغن ذوب شده است

ذوب - در هنگام قرار گرفتن PVC در معرض روغن یا سایر مواد شیمیایی به دلیل جذب و ترکیب با نرم کننده ایجاد می شود که منجر به نرم شدن و خاصیت ارتجاعی بالا در ترکیب می شود.

تورم کابل به دلیل روغن

تورم - در هنگام قرار گرفتن PVC در معرض روغن یا سایر مواد شیمیایی به دلیل مهاجرت روغن ها به داخل نرم کننده ایجاد می شود و در نتیجه افزایش قابل توجهی در عایق و قطر ژاکت ایجاد می شود.

تغییر رنگ کابل به دلیل روغن

تغییر رنگ - در هنگام قرار گرفتن PVC در معرض روغن یا سایر مواد شیمیایی به دلیل انتشار نرم کننده ها همراه با رنگ از عایق و ژاکت ایجاد می شود.این تصاویر تایید می کند که آسیب ناشی از قرار گرفتن در معرض روغن غیر قابل برگشت است و شرایط خطرناکی را ایجاد می کند. اکنون علاوه بر هزینه های تعویض کابل، هزینه نصب مجدد نیز باید در نظر گرفته شود.برای جلوگیری از این نوع سناریوهای ناخواسته، مشتری باید ویژگیهای کابلهایی را که میخواهند برای کاربردشان در نظر بگیرند بررسی کرده و مناسب بودن را برای محیط روغن تعیین کند.تست های UL وجود دارد که به تعیین چگونگی واکنش کابل در محیط روغن صنعتی کمک می کند. این آزمایشها معمولاً بهعنوان آزمایشهای Oil Res I و Oil Res II نامیده میشوند که شامل غوطهوری مداوم نمونههای کابل در IRM 902 در دماهای بالا برای یک دوره زمانی مشخص است.نتایج عبور با ارزیابی خواص مکانیکی و مشاهدات آسیب فیزیکی ناشی از قرار گرفتن در معرض روغن تعیین می شود. در سال 2000، LAPP به عنوان یک مبتکر و رهبر، در مورد ایجاد استانداردهای سخت گیرانه تر به UL نزدیک شد که منجر به ایجاد سبک AWM 21098 شد.جدول زیر تست های استاندارد صنعت را نشان می دهد که برای ارزیابی عملکرد قرار گرفتن در معرض روغن سیم و کابل استفاده می شود.

نمونه ای از روش های تست کشش و کشیدگی

به عنوان مثال، فرض کنید که روکش کابل محصول شما برای انطباق با UL Oil Res II آزمایش می شود. آزمایشهای کششی و کشیدگی باید هم روی نمونههای آزمایشی اصلی (سالنشده) و هم روی نمونههای آزمایشی غوطهور در روغن (کهنهشده) انجام شود و باید طبق استاندارد UL 2556 آماده شوند. طویل شدننمونه برش کابل برای آماده سازی نمونه، دو علامت تقریباً 1.3 اینچ از هم فاصله دارند و از مرکز نمونه دمبل فاصله دارند. این علائم در زوایای قائم با جهت کشش در دستگاه آزمایش اعمال می شوند.سپس نمونه با علامتهای یک اینچی در خارج و بین دستگیرهها روی دستگاه تست بسته میشود. سپس دستگیره ها با سرعت 20 اینچ در دقیقه از هم جدا می شوند تا نمونه بشکند.سپس نتایج برای ازدیاد طول و شکست نیروی پوند ثبت میشوند. استحکام کششی با تقسیم نیروی پوند بر سطح مقطع نمونه محاسبه می شود.نمونه های دای برش آزمایش نشده تحت شرایط UL Oil Res II 75 درجه سانتی گراد به مدت 60 روز پیر می شوند. پس از 60 روز، نمونه ها به مدت حداقل 16 ساعت از روغن خارج می شوند. سپس از نظر کشش و ازدیاد طول آزمایش می شوند که باید 65 درصد از مقادیر پیر نشده را حفظ کنند. مثال زیر برای نتایج تست Oil Res II است

:نتیجه

هنگامی که پیمانکاران برق، مهندسان و نصاب ها کابل ها را برای طرح های کاربردی نهایی مشخص می کنند، مقاومت روغن کابل ها اکنون به یک پارامتر عملکرد حیاتی تبدیل شده است.محبوبیت رو به رشد مستمر الزامات مقاومت در برابر روغن به دلیل تغییرات در مقررات استاندارد و افزایش ویژگیهای عملکردی است که توسط صنایع خاصی اجباری شده است: انرژیهای تجدیدپذیر، کارخانههای مونتاژ خودرو، و سایر تأسیسات تولید.با جلوتر رفتن زمان، کابلهای مقاوم در برابر روغن به جای استثناء، استاندارد خواهند شد و تقاضا برای این نوع عملکرد عملیاتی فقط به رشد خود ادامه خواهد داد.محصولات سیم و کابل مقاوم در برابر روغن توسط LAPPLAPP در 60 سال گذشته محصولات سیم و کابل مقاوم در برابر روغن را ارائه کرده است و در آینده نیز پیشرو در صنعت خواهد بود. LAPP جلوتر از همه است و قبلاً به صنایع خدماتی که مستقیماً تحت تأثیر این الزامات مقاوم در برابر روغن هستند متعهد شده است.طرحهای کابلی متعدد در گروههای خانواده محصولات LAPP درجات مختلفی از مقاومت روغن را همراه با سایر ویژگیهای برتر ارائه میکنند تا نیازهای صنایع امروز و آینده را بهتر برآورده کنند. برای کسب اطلاعات بیشتر در مورد این کابل ها، از صفحه سیم و کابل LAPP دیدن کنید یا برخی از محصولات محبوب مقاوم در برابر روغن ما را در زیر مرور کنید.

منبع: https://www.lapptannehill.com/news/post/the-importance-of-oil-resistant-