چاپ سیلک اسکرین یکی از قدیمی ترین و مؤثرترین روش های چاپ روی سطوح گوناگون است که همچنان در صنایع مختلف از جمله پوشاک، بسته بندی، تبلیغات و صنایع دستی استفاده می شود. با این حال، این روش هم مانند هر فرآیند فنی دیگر، نیازمند دقت، تجهیزات مناسب و رعایت اصول است. عدم توجه به جزئیات کوچک می تواند نتیجه کار را کاملاً خراب کند. در این مقاله، به ده اشتباه رایج در چاپ سیلک و نحوه جلوگیری از بروز آن ها پرداخته ایم.

۱. استفاده از شابلون بی کیفیت یا ناسازگار با طرح

شابلون در چاپ سیلک، همانند قالب یک مجسمه است. اگر این قالب ایراد داشته باشد، نتیجه نهایی هم دچار مشکل خواهد شد. استفاده از فریم های ضعیف، توری با کشش نامناسب یا توری چروکیده، منجر به چاپ ناقص، لکه دار یا تار می شود. بسیاری از چاپکاران تازه کار به اهمیت کیفیت توری و کشش صحیح آن توجه نمی کنند و همین امر باعث ایجاد اعوجاج در طرح یا پخش شدن رنگ می شود. انتخاب فریم مقاوم، توری استاندارد و کشش یکنواخت توری بر روی فریم، اولین گام برای داشتن چاپی تمیز و دقیق است.

۲. نوردهی نادرست هنگام ساخت شابلون

مرحله نوردهی، قلب فرآیند آماده سازی شابلون است. اگر امولسیون به اندازه کافی نور نبیند، طرح به درستی روی شابلون نقش نمی بندد یا هنگام شست وشو به سادگی از بین می رود. از سوی دیگر، نوردهی بیش از حد باعث سوختگی بخش هایی از طرح شده و در نتیجه انتقال تصویر ناقص یا کمرنگ خواهد بود. انتخاب زمان و شدت نور بر اساس نوع امولسیون، ضخامت لایه و حتی رنگ طرح، نکته ای کلیدی برای داشتن شابلونی دقیق و باکیفیت است. استفاده از آزمون نوردهی پیش از اجرای طرح نهایی، می تواند از بسیاری از خطاها جلوگیری کند.

۳. انتخاب نادرست مش توری بر اساس نوع چاپ

بسیاری از چاپکاران مبتدی یک نوع مش را برای تمام پروژه ها استفاده می کنند، در حالی که مش توری باید متناسب با دقت طرح، نوع رنگ و سطح چاپ تنظیم شود. مش های پایین تر مانند ۷۷ برای چاپ طرح های ساده و رنگ های ضخیم کاربرد دارند، در حالی که مش های بالاتر مانند ۱۲۰ یا ۱۴۰ برای انتقال طرح های ریز و دقیق مورد استفاده قرار می گیرند. انتخاب اشتباه مش، باعث پخش شدن رنگ یا چاپ نشدن جزئیات می شود، به ویژه در چاپ های چندرنگ یا چاپ روی سطوح ظریف.

۴. استفاده از رنگ های تاریخ گذشته یا نامناسب

رنگ نامناسب نه تنها باعث افت کیفیت چاپ می شود، بلکه ممکن است به توری آسیب بزند یا پس از شست وشو پاک شود. برخی رنگ ها مخصوص پارچه، برخی برای کاغذ و برخی دیگر برای پلاستیک طراحی شده اند. استفاده از رنگ اشتباه باعث چسبندگی ضعیف، محو شدن طرح یا تغییر رنگ نهایی می شود. از طرفی، رنگ هایی که مدت زیادی از تولیدشان گذشته، غلظت، چسبندگی و ترکیب خود را از دست می دهند. انتخاب رنگ متناسب با نوع سطح و تاریخ تولید معتبر، تأثیر مستقیم بر ماندگاری و جلوه چاپ دارد.

۵. اعمال فشار نامناسب با اسکوییجی

اسکوییجی (Squeegee) ابزاری است که رنگ را از روی شابلون به سطح منتقل می کند. فشار بیش از حد باعث پخش رنگ، و فشار کم باعث ناتمام ماندن چاپ می شود. زاویه اشتباه نیز می تواند باعث افت کیفیت یا ایجاد خطوط ناخواسته در طرح شود. اسکوییجی باید با زاویه مناسب، فشار یکنواخت و سرعت کنترل شده کشیده شود تا رنگ به درستی روی سطح منتقل شود. استفاده از اسکوییجی با لبه سالم و تمرین برای ایجاد فشار ثابت، از عوامل کلیدی در چاپ حرفه ای است.

۶. خشک نشدن کامل رنگ پس از چاپ

یکی از مشکلات رایج این است که رنگ به ظاهر خشک به نظر می رسد، اما در عمق هنوز مرطوب است. در این حالت، پس از تماس با آب یا اصطکاک، رنگ به سادگی پاک می شود یا ترک می خورد. این موضوع به ویژه در چاپ روی پارچه اهمیت دارد.

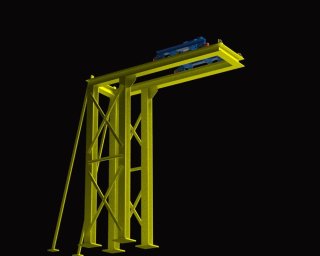

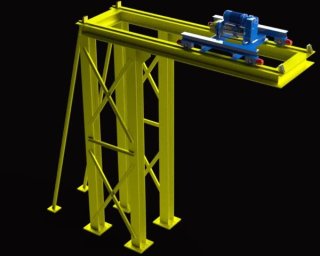

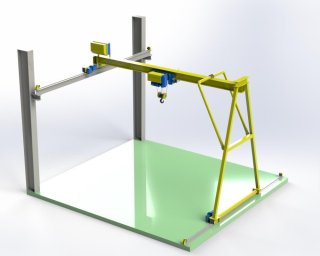

خشک سازی ناکامل معمولاً به دلیل کم بودن دما، زمان ناکافی یا استفاده نکردن از تجهیزات استاندارد است. تثبیت کامل رنگ علاوه بر خشک کن چاپ سیلک مناسب نیاز به حرارت کنترل شده و زمان کافی دارد، تا جوهر به بافت یا سطح موردنظر بچسبد و ماندگار شود.

۷. ناهماهنگی بین شابلون و سطح چاپ

حتی در صورت داشتن طرح زیبا و رنگ باکیفیت، اگر شابلون دقیقاً روی سطح چاپ قرار نگیرد، طرح کج، بریده یا چندبار تکرار خواهد شد. نداشتن گیره های تنظیم دقیق یا بی توجهی به جای گذاری شابلون در چاپ های دستی، این مشکل را به وجود می آورد. استفاده از میز کار تراز، ابزار ثابت کننده و علامت گذاری اولیه، به چاپ دقیق تر و تراز کمک می کند، مخصوصاً در کارهای تیراژ بالا که هر میلی متر جابجایی می تواند باعث خرابی دسته ای از محصولات شود.

۸. شست وشوی ناکامل شابلون بعد از هر چاپ

رنگی که پس از چاپ روی توری باقی می ماند، اگر بلافاصله پاک نشود، در منافذ توری خشک شده و باعث گرفتگی آن می شود. در چاپ های بعدی، این انسداد باعث انتقال ناقص رنگ، لکه شدن چاپ یا کاهش عمر شابلون می شود. شست وشوی سریع شابلون با آب ولرم و شوینده مخصوص پس از هر استفاده، یک عادت حرفه ای است که کیفیت کار را در بلندمدت حفظ می کند.

۹. چاپ روی سطوح آلوده یا مرطوب

برخی تصور می کنند که چاپ سیلک تنها به جوهر و طرح بستگی دارد، در حالی که سطح چاپ شونده نیز به همان اندازه اهمیت دارد. اگر سطح چرب، گردوغباردار یا مرطوب باشد، جوهر به خوبی جذب نشده یا با گذشت زمان پوسته پوسته خواهد شد. پارچه هایی که تازه از کارخانه می آیند معمولاً دارای پرز یا مواد نگهدارنده هستند. استفاده از پارچه اتو شده، پلاستیک تمیز و خشک یا پاک سازی سطوح با الکل ایزوپروپیل، از مراحل ضروری پیش از چاپ است.

۱۰. نادیده گرفتن شرایط محیطی چاپ

دمای پایین، رطوبت بالا یا تهویه نامناسب محیط کار، تأثیر مستقیمی بر خشک شدن رنگ، عملکرد امولسیون و کیفیت کلی چاپ دارد. چاپ سیلک در محیطی سرد و مرطوب، باعث دیر خشک شدن رنگ، خرابی امولسیون یا حتی کپک زدگی شابلون ها می شود. یک فضای کاری ایده آل، با دمای کنترل شده و جریان هوای مناسب، برای پایداری کیفیت در چاپ سیلک ضروری است. بسیاری از چاپخانه های حرفه ای برای کنترل رطوبت از رطوبت گیرهای صنعتی استفاده می کنند.

سخن پایانی

چاپ سیلک اگرچه یکی از ساده ترین روش های چاپ به نظر می رسد، اما نیازمند رعایت اصول فنی و جزئیات دقیق است. شناخت اشتباهات رایج و برطرف کردن آن ها نه تنها کیفیت چاپ را ارتقا می دهد، بلکه در بلندمدت باعث صرفه جویی در هزینه و زمان خواهد شد. اگر به دنبال ارائه خدمات چاپ حرفه ای، ماندگار و با ارزش افزوده بالا هستید، توجه به این نکات را نباید نادیده بگیرید.